Rencontré début janvier, Yan Müntz, responsable Aérostructures au sein de la direction Matériels et Services d’Air France Industries vient de réaliser la mise en place d’un nouvel îlot au sein de son atelier Helios pour la maintenance du « fan stator module » (FSM) des moteurs GE90. Réalisé en partenariat avec l’activité Moteurs d’Air France industries KLM Engineering & Maintenance (AFI KLM E&M), ce projet a été l’occasion de mettre en place une nouvelle organisation.

Pouvez-vous nous expliquer en quoi consiste cette nouvelle organisation, mise en place avec le projet FSM ?

Lorsque je suis arrivé chez Helios, le mode de hiérarchie était encore très pyramidal avec beaucoup de strates. Il y avait le responsable d’unité, c’est-à-dire moi, le responsable des opérations, des chefs de chantier, des agents de maîtrise, des leaders en production puis l’équipe.

Ce projet s’est donc accompagné d’un volet « conduite du changement », car nous avons souhaité profiter de cette opportunité pour revoir nos modes d’organisation avec un schéma plus léger, réactif et efficace. Nous avons réduit le nombre de niveaux hiérarchiques, avec un manager de production qui gère son équipe et reporte directement au responsable des opérations de production, mon n-1.

Cela s’est fait en collaboration avec la société de conseil Accelean. Elle a animé des groupes de travail depuis septembre, qui ont réuni les futures équipes et les managers afin de définir ensemble les rôles de chacun, ainsi que la manière dont ils souhaitent piloter leur activité, en termes d’indicateurs, de processus, de réunions, de suivi de chantiers, etc. En parallèle, nous avons demandé à Accelean de coacher les deux managers pour les accompagner dans leur nouveau rôle d’animateur de leurs équipes. Cela a été jusqu’à définir une charte de fonctionnement.

Nous avons aussi mis en place une réunion hebdomadaire pour faire un retour d’expérience et le bilan de la semaine, afin d’engager la démarche d’amélioration continue. Elle regroupe un manager, le technicien le plus expérimenté et l’ensemble de la direction de l’activité Helios – le technique, la logistique et la production – afin de prendre des décisions rapides sur les actions à entreprendre.

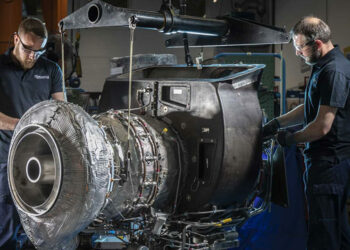

Une nouvelle organisation allégée, avec plus d’autonomie pour les techniciens, a été mise en place avec le projet FSM. © L. Barnier / Le Journal de l’Aviation – tous droits réservés

Envisagez-vous d’étendre cette démarche à d’autres activités ? Cela fait-il figure de projet pilote ?

Cette réunion hebdomadaire est propre à mon sens au projet FSM, car les techniciens sont encore en phase d’appropriation de la documentation, du produit, des phases de réparation, de l’outillage, etc. Il nous semblait important d’être au plus près des difficultés qu’ils sont amenés à rencontrer.

En revanche, nous avons commencé à mettre en place une démarche d’amélioration continue plus classique sur les autres produits que nous maîtrisons depuis plusieurs années. Elle passe par une phase d’identification des problèmes, puis de sélection des projets à mettre en place pour améliorer nos performances de coûts et de délais.

Nous avons pour cela formé un certain nombre de techniciens à la méthode de résolution de problèmes avec Accelean. Ils disposent de temps pour constituer des groupes de travail, chercher les causes-racines de ces problèmes et trouver des solutions qu’ils présentent au comité au bout d’un mois ou deux. C’est en place depuis octobre, et nous avons déjà trois groupes qui ont présenté leurs conclusions. Le premier concernait l’attente de pièces sur l’îlot FTR (inverseurs de poussée) qui impactait les TAT, le deuxième portait sur l’organisation des moyens sur un autre îlot et le troisième avait trait à la qualité en matière de gestion des signature de documents lors du contrôle à l’issue des chantiers.

Nous avons aussi des problématiques sur le réaménagement de zone, avec une activité en forte croissance au sein d’Helios.

Et en ce qui concerne la nouvelle organisation hiérarchique ?

Nos modes de fonctionnement sont implantés depuis longtemps, mais c’est une organisation qui ne répond plus à nos besoins de communication rapide. Nous sommes convaincus que le modèle qui a été mis en place pour le FSM va dans le bon sens et nous souhaitons l’étendre à terme.

D’autant qu’il est déjà présent dans d’autres secteurs de la Direction générale industrielle (DGI) et qu’il donne de bons résultats.

Cela passerait par de nouveaux projets, ou envisagez-vous son implantation dans des équipes déjà en place ?

Nous avons un important projet de refonte de notre ERP [progiciel de gestion intégré, NDLR] en cours afin d’améliorer le service de notre chaîne d’approvisionnement pour nos clients. Là encore, l’objectif est d’amener davantage de simplification et d’automatisation en éliminant les ruptures et redonnant de la plus-value aux différents métiers.

AFI KLM E&M réfléchit à étendre ce nouveau modèle. © L. Barnier / Le Journal de l’Aviation – tous droits réservés