C’est un défi de taille dans lequel s’est engagé Stelia Aerospace. L’équipementier français entend tout simplement changer le paradigme de la fabrication additive dans l’aéronautique, en l’utilisant pour les pièces de très grandes dimensions que sont les aérostructures. Il rompt ainsi avec la plupart des programmes actuels qui la limitent aux éléments de petite taille. Stelia Aerospace a ainsi présenté, le 19 février, un démonstrateur de panneau de fuselage métallique autoraidi de 1 m², réalisé en impression 3D. Cet événement entre dans le cadre du programme de R&T DEFACTO (Développement de la fabrication additive pour composant topologique), mené en collaboration avec Constellium, l’École centrale de Nantes et CT Ingénierie.

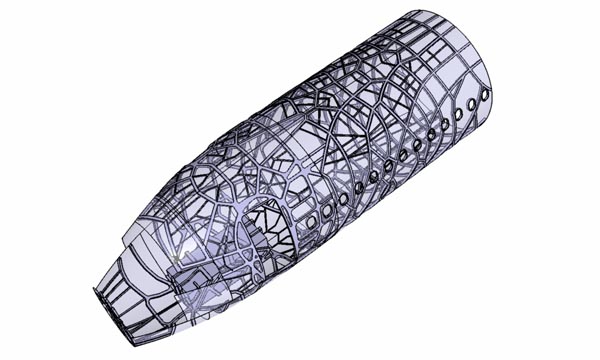

Il faut préciser qu’il ne s’agit pas de réaliser les panneaux métalliques de fuselage en fabrication additive, mais les raidisseurs qui permettent de rigidifier la structure. Ces raidisseurs sont directement « imprimés » sur le revêtement des panneaux, ce qui autorise la conception de nouvelles formes géométriques plus efficaces et plus légères. Ils viennent ainsi se substituer aux raidisseurs rapportés, qui étaient jusque-là fixés ou soudés.

Pour répondre à la contrainte de taille, Stelia et ses partenaires ont fait le choix d’une méthode de dépôt de fil d’aluminium fusionné par arc électrique (WAAM) par un bras robotisé. Elle permet notamment de s’affranchir d’une imprimante 3D fermée, contrairement au dépôt de poudre par exemple. Le bras vient déposer le fil directement sur le panneau et chauffer l’ensemble afin de le fusionner. L’opération est renouvelée jusqu’à ce que le raidisseur ainsi créé atteigne la taille et la forme voulue.

Volonté interne et financements étatiques

DEFACTO répond à la volonté de Stelia d’arriver à une optimisation topologique de ses aérostructures, afin de gagner en masse et en performance, mais aussi de simplifier leur méthode de production, de diminuer la quantité de matière nécessaire et de réduire potentiellement leurs coûts de production. Si le démonstrateur actuel concerne les panneaux de fuselage, Stelia mène des recherches similaires sur des pièces élémentaires comme les ferrures, d’autres pièces de grandes dimensions comme les cadres de fuselage, et des grands sous-ensembles.

Cette stratégie a été initiée en 2014 par l’équipementier français. Elle trouve désormais un relai avec le projet DEFACTO, qui doit durer deux ans et demi pour préparer l’industrialisation de ces méthodes de fabrication additive. Il a reçu pour cela le soutien des autorités françaises : la DGAC le finance ainsi à 50 %, le reste étant apporté par Stelia et ses partenaires. Le montant de l’investissement est jugé « important » dans le communiqué de l’équipementier, sans que le montant soit révélé.

DEFACTO pourra aussi bénéficier de l’expérience accumulée par CT Ingénierie, qui mène depuis 2016 un projet similaire en Espagne. Baptisé FADO, il a pour but d’améliorer de 30 % le ratio « buy-to-fly » – rapport entre la quantité de matière achetée et la quantité de matière qui sera finalement intégrée sur l’avion – dans la production des grandes pièces pour l’industrie aéronautique, grâce à l’utilisation de la fabrication additive. Comme DEFACTO, il s’appuie pour cela sur la technologie d’impression 3D WAAM.

Outre CT Ingénierie, le projet FADO regroupe le centre technologique AIMEN et l’université de La Corogne. Répondant aux objectifs de développement des techniques avancées de fabrication additive, établis par le programme européen Horizon 2020, il est financé par le Fonds européen de développement économique régional (FEDER).

Le démonstrateur DEFACTO donne un aperçu des formes de raidisseurs rendues possibles par l’impression 3D. © Stelia Aerospace