Satair annonce avoir livré la toute première pièce de rechange en métal certifiée et produite par fabrication additive. Il s’agit d’un élément de Wingtip fence pour la famille Airbus A320ceo qui a été livré « bon pour le vol » à un client américain, alors que la pièce ne pouvait plus être produite chez le fournisseur d’origine, ce qui a conduit Satair à trouver et à développer une solution alternative afin d’éviter la probabilité d’une immobilisation pour l’appareil concerné. La nouvelle pièce a été produite en titane et a été livrée avec une approbation de certification EASA Form 1.

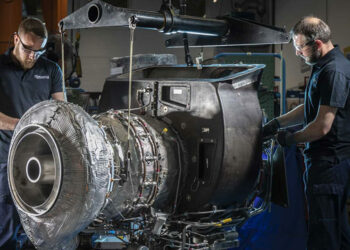

La filiale d’Airbus spécialisée dans la gestion et la distribution de composants et pièces détachées pour avions commerciaux explique que la pièce a été produite dans l’atelier de fabrication de référence d’Airbus Filton qui a été qualifié en 2019 et qui est désormais en mesure de produire régulièrement des pièces en état de navigabilité. Les éléments du Wingtip fence sont produits à raison de quatre pièces imprimées simultanément (pour les deux dispositifs de réduction des tourbillons marginaux d’extrémité de voilure par appareil) sur une durée de 26 heures. La pièce nécessite ensuite différentes étapes de post-traitement pour devenir une pièce en état de navigabilité qui réponde aux mêmes exigences de sécurité que la pièce conventionnelle.

« Nous avons reçu une commande de pièces de rechange et notre service d’approvisionnement AOG s’est tourné vers l’équipe de fabrication additive pour trouver une solution. Après une brève pré-évaluation, la pièce a été remise aux bureaux d’études RapidSpares d’Airbus. Grâce à un nouveau processus de certification, ils ont pu recertifier l’ancienne pièce moulée en cinq semaines et l’adapter au titane, qui est un matériau de fabrication additive qualifié pour la navigabilité » a expliqué Felix Hammerschmidt, le directeur des solutions Additive Manufacturing chez Satair.

Selon la filiale d’Airbus, les coûts non récurrents totaux ont été réduits de 45% par rapport aux solutions conventionnelles, ce qui en fait une solution moins chère pour les clients et avec un délai d’exécution plus court.

« Satair ouvre la voie en fournissant des pièces en fabrication additive pour le marché secondaire de l’aviation et nous avons actuellement plus de 300 références certifiées pour la technologie couvrant tous les types d’avions Airbus, y compris les outils et les équipements de soutien au sol. Avec plus de 7000 avions de la famille A320ceo en service dans le monde, la demande pour cette pièce fabriquée en impression 3D est susceptible d’augmenter et avec cette chaîne d’approvisionnement désormais en place, nous serons en mesure de produire ces pièces dans un délai plus court » a annoncé Bart Reijnen, Le PDG de Satair.

Par ailleurs, il a également précisé que quatre autres clients avaient déjà demandé cette même pièce suite à cette première livraison.