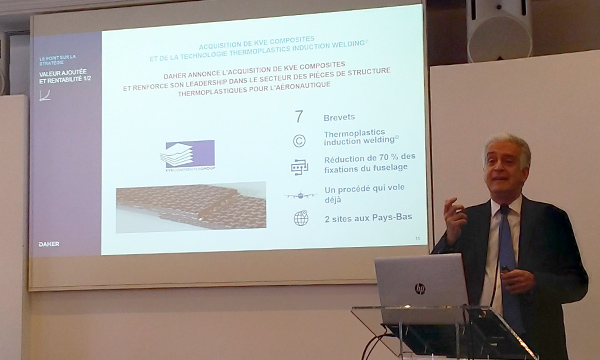

En ce qui concerne les thermoplastiques, Daher a de la suite dans les idées. Voilà dix ans que l’ETI travaille sur ce domaine dans l’optique d’une plus grande intégration de ces matériaux composites dans les aérostructures de nouvelle génération. Elle vient de réaffirmer cette volonté avec l’acquisition de la société néerlandaise KVE Composites, annoncée le 3 juin lors d’une conférence de presse à Paris en préambule du salon du Bourget 2019. Cette opération s’inscrit aussi dans le cadre de la stratégie d’augmentation de la valeur ajoutée du portefeuille de produits de Daher, lancée l’an dernier avec le plan Succeed Together (2018-2022).

Homme d’expérience, Didier Kayat, directeur général de Daher, n’hésite pas à afficher son admiration devant les travaux de KVE Composites, qu’il décrit comme « un laboratoire », une « pépite » et même un véritable « game changer » dans le domaine des thermoplastiques. Alors que l’ETI se veut en pointe sur le sujet, le dirigeant reconnaît que la société néerlandaise dispose d’une technologie de soudure par induction qu’il lui donne « deux à trois ans d’avance sur le marché et sur Daher ».

Cette technologie brevetée permet la soudure de plaques de thermoplastiques entre elles. Elle permet d’éliminer jusqu’à 70% des fixations (rivets) nécessaires aujourd’hui. D’où un gain de masse appréciable. De même, comme le note Didier Kayat, cette soudure par induction va permettre de faire de pièces plus complexes et à plus forte valeur ajoutée que ce qui est permis aujourd’hui par les technologies d’estampage mises en oeuvre par Daher.

Avec ces deux à trois ans d’avance, Didier Kayat affirme que cette technologie est mature pour le lancement des prochaines générations d’avions dans « deux, trois ou cinq ans » et veut en faire une référence sur le marché aéronautique.

Une technologie déjà certifiée

Des pièces réalisées selon le brevet de KVE Composites sont d’ailleurs déjà en service dans les aviations d’affaires et commerciales. Il s’agit des gouvernes de profondeur et de direction du Gulfstream G650, industrialisées par la branche Aerostructures de Fokker Technologies (groupe GKN Aerospace) – un projet similaire existait d’ailleurs pour le Falcon 5X de Dassault Aviation – et des panneaux d’accès aux réservoirs sur la voilure de l’Airbus A220, produits par Aviacomp (groupe Sogeclair).

Didier Kayat estime qu’il est néanmoins trop tôt pour savoir quelles pièces Daher pourra développer à partir de cette technologie, mais il affirme « qu’il y a un boulevard avec des sujets sur les voilures, les fuselages et les pièces tièdes des moteurs ». Ce dernier exemple signifierait une ouverture du domaine d’application des thermoplastiques, limité aujourd’hui aux parties froides.

KVE Composites devrait conserver un fonctionnement relativement autonome, afin de qu’elle conserve l’agilité nécessaire pour maintenir son avance technologique et qu’elle puisse continuer à collaborer avec l’ensemble des acteurs du thermoplastique en Europe et en Amérique du Nord. Cela est notamment nécessaire pour certains programmes actuels, menés sous le sceau de la confidentialité.

Daher veut faire un bon en avant avec la soudure par induction. © KVE Composites

Une stratégie bien ancrée

Cette acquisition s’inscrit dans une démarche à long terme. Didier Kayat est en effet convaincu de l’apport des thermoplastiques dans la future génération d’appareils : « C’est une avancée majeure qui allège l’avion, qui permet d’optimiser les cycles de production et qui permet de recycler plus largement. »

Il note ainsi des apports techniques (faible masse, résistance aux stress dynamique et thermique, etc.) et industriels (rapide à usiner, peu d’étapes, forte automatisation possible), mais aussi le fait que ces matériaux composites peuvent être récupérés et recyclés. Il y voit d’énormes avantages dans la gestion de la fin de vie des avions et de la réparation, mais aussi dans la réutilisation des chutes qui représentent 20% des matériaux utilisés dans l’aéronautique.

Daher évalue le marché des thermoplastiques dans l’aéronautique à 402 millions de dollars en 2019, avec 322 tonnes produites. L’ETI estime qu’il devrait plus que doubler d’ici 2030, à plus d’un milliard de dollars pour plus de 1 000 tonnes produites, avec notamment une réduction des coûts de production concourant à améliorer leur compétitivité.

Cette conviction a été fortement affirmée en 2012 avec l’ouverture de l’usine de Nantes en 2012, pour la production massive et fortement automatisée de pièces en thermoplastiques. Elle fabrique notamment les clips de jonction pour le fuselage de l’A350. Didier Kayat la décrit même comme la plus grosse usine de thermoplastiques du monde aéronautique.

Daher a poursuivi son effort au Bourget 2017 avec la présentation d’un démonstrateur de nervure de voilure en thermoplastiques au salon du Bourget dans le cadre du projet Avion du futur du Conseil pour la recherche aéronautique civile (Corac). Et l’ETI récidive donc à la veille de l’édition 2019, qui se tiendra du 17 au 23 juin prochains.